Введение в материалы постоянных магнитов АлНиКо

2023-11-15 15:08До изобретения редкоземельных материалов для постоянных магнитов в 1970-х годах сплавы АлНиКо всегда были материалами для постоянных магнитов с самыми сильными магнитными свойствами. Однако, поскольку в составе были стратегические металлы кобальт и никель, стоимость была высокой. С появлением ферритовых постоянных магнитов и появлением редкоземельных постоянных магнитов материалы АлНиКо во многих приложениях постепенно были заменены. Однако в некоторых высокотемпературных применениях и ситуациях с высокими требованиями к магнитной стабильностиМагниты Алникопо-прежнему занимают непоколебимую позицию.

1. Особенности материала постоянного магнита Алнико

Преимущества:высокий остаточный магнетизм, чрезвычайно малый температурный коэффициент и хорошая коррозионная стойкость;

Недостатки: низкая механическая прочность, плохая технологичность, небольшая внутренняя коэрцитивная сила и непереносимость вибрации и ударов.

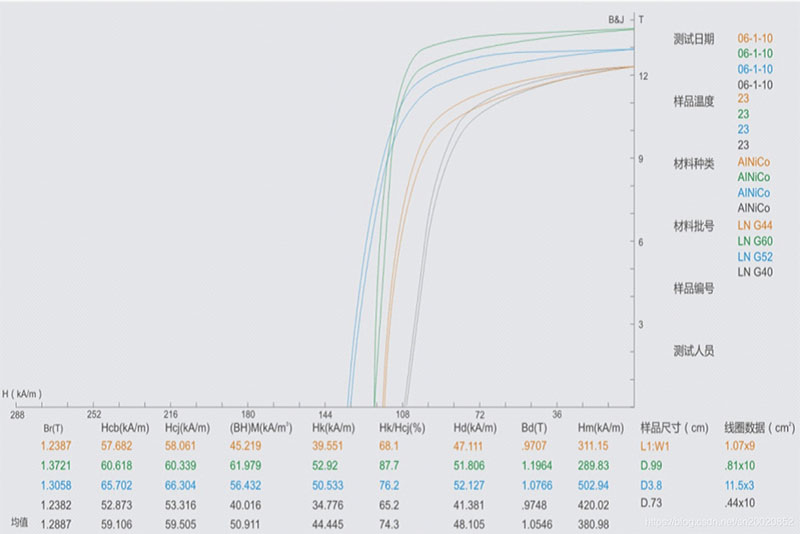

Из-за низкой коэрцитивной силы материалов постоянного магнита алнико, чтобы повысить его способность к размагничиванию, поверхность магнитного полюса часто имеет форму длинного цилиндра или длинного стержня. В то же время обратное магнитное поле в среде, где используется магнит, должно строго контролироваться, чтобы избежать размагничивания магнитной стали. Локальное необратимое размагничивание или искажение распределения магнитной индукции. Кривая размагничивания алнико изменяется нелинейно, линия восстановления и кривая размагничивания не совпадают. После намагничивания требуется обработка старением магнитной стабилизации.

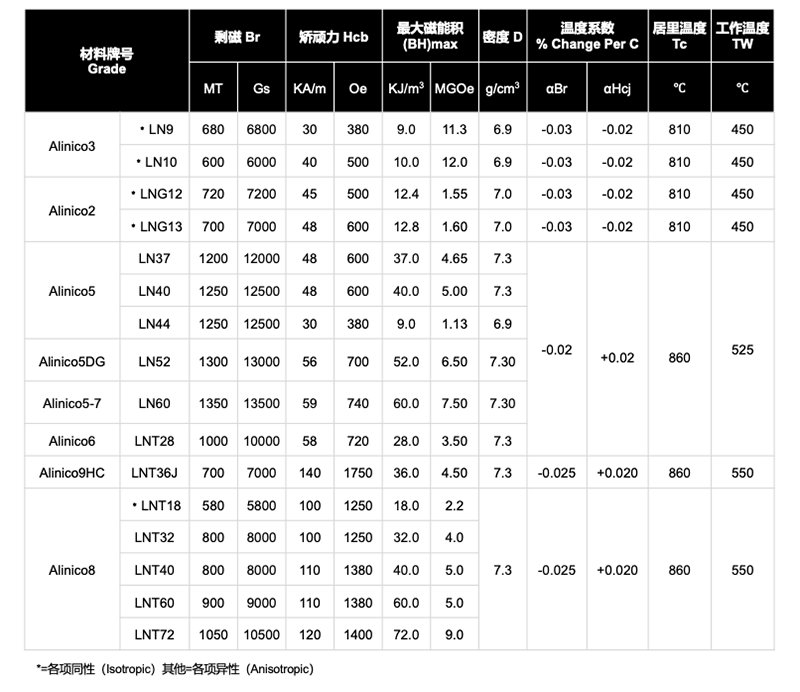

2. Классы производительности постоянных магнитов Алнико

Коммерческие сорта алнико обычно можно разделить на сорта 2, 3, 4, 5, 6, 8 и 9, в основном на основе магнитных свойств и состава. Среди них 2, 3 и 4 марки являются изотропными магнитами, а остальные - анизотропными магнитами. Теоретическая максимальная магнитная энергия магнитов АлНиКо может достигать 30 ~ 35MGOe, но на самом деле коммерческие магниты достигают только около 1/3 от теоретического значения. Если АлНиКо сможет достичь около 80% теоретического значения, как и другие материалы с постоянными магнитами, такие как феррит, самарий-кобальт и неодим-железо-бор, перспективы его применения будут еще больше расширены благодаря его превосходной коррозионной стойкости и температурной стабильности.

3. Процесс производства магнитов Алнико.

Магниты Алнико производятся в двух процессах: [литье] и [спекании]. Литье Алнико имеет более высокую производительность и также является основным направлением применения на рынке. Однако из-за плохой технологичности литого альнико спеченный альнико будет использоваться для изготовления мелких деталей, сложных форм или сцен, требующих однородности.

Процесс производства алюминия, никеля, кобальтаКастинг: пакетирование → выплавка → литье → термообработка → испытания производительности → механическая обработка → проверка → упаковка. Литые изделия из алнико в основном используются в измерениях и испытаниях, магнитах для приборов, автозапчастях, высококачественном аудио, военной технике, аэрокосмической и других областях.

спеченныйАлнико производится методом порошковой металлургии. Производственный процесс: пакетирование → измельчение → прессование → спекание → термообработка → тестирование производительности → механическая обработка → контроль → упаковка. Спеченный алнико подходит для производства сложных, легких, тонких и небольших изделий и в основном используется в электронных коммуникациях, патронах с постоянными магнитами, магнитоэлектрических переключателях и различных датчиках.

4. Статус рынка магнитов Алнико

В настоящее время, за исключением нескольких иностранных компаний, таких как Хитачи Металлы, большинство производителей практически прекратили производство и обратились к другим отраслям промышленности, а отечественные высококачественные магниты АлНиКо полностью удовлетворили этот спрос. Перспективы магнитов алнико неизбежно ограничены предложением ресурсов и рыночными ценами на два стратегических металла – кобальт и никель. В то же время линия по производству алнико по-прежнему имеет низкий уровень автоматизации, плохую рабочую среду и требует большого количества рабочей силы. Единственный способ достичь этого — повысить уровень автоматизации производственных линий, оптимизировать уровень конструкции магнитных цепей и устройств, а также изучить новые области применения, которые помогут АлНиКо продолжать занимать место в производстве материалов с постоянными магнитами.